Многие проблемы, с которыми сталкиваются представители малого и среднего бизнеса, похожи. И зачастую полезный опыт других в решении их и этих проблем может быть применен к вашей собственной компании, даже если вы работаете на другой должности, с другой бизнес-моделью и другой аудиторией. Мы регулярно публикуем колонки авторов главных простецов-предпринимателей, которые делятся своим опытом решения конкретных проблем. И сегодняшний гость — Альберт Садыков, антикризисный менеджер компании «Пермь.

Альберт Садыков, предприниматель из Перми, антикризисный управляющий, управляющий директор экспертного сообщества «ЭкспертАм», участник проекта «Грабление — практический инструмент выживания бизнеса». Образование: физический факультет, Государственный университет Пармы. Свой первый бизнес организовал в 15 лет (1992).

… Однажды меня пригласила строительная компания для создания нового участка земли. Речь идет о цехе по производству металлических зданий. На то, чтобы довести цех до рабочего состояния, ушло полгода, но полностью избавиться от проблем, связанных с подобными видами бизнеса, не удалось. Время от времени возникали проблемы с качеством продукции.

Я решил следовать устоявшимся и многократно отработанным методам.

Я ввел систему санкций — это помогло, но совсем немного.

Я ввел маршрутную карту продукции — на ней были отмечены все конкретные продукты, время этапов производства и имена задействованных сотрудников. Это привело к конкретному сокращению брака — примерно на 30 %, но и к росту бюрократии… Впрочем, бюрократия была важна не только для качества, но и для взаимодействия с клиентами — паспорт качества, относящийся к продукту, был актуален Этот маршрутный лист делал производственный процесс очень «прозрачным», и это очень нравилось клиентам. Однако меня все еще не устраивал процент отказов.

Я решил провести своеобразный эксперимент — на неделю освободил инженера-технолога от его обязанностей и назначил его контролером качества — решил посмотреть, насколько эффективна такая единица, тем более что у инженера был опыт подобной работы. В результате я получил больше бумаги и даже меньше брака.

Однако мне этого было недостаточно, хотя многие другие компании останавливались на этом этапе, поскольку дефекты выявлялись чаще, а найденные повторялись на стройплощадке. Продукция «живая» и единая.

Тогда я решил следовать нестандартным для таких производств методам. Собрал цех, объяснил: «Так надо делать, хотя это не обязательно:

Поэтому, сказал я, через три дня вступает в силу следующее правило

Ограничений на выемку не было, но что делать — все принялись за работу.

Через три дня проблема брака была полностью решена — рабочие оказались хорошими аудиторами, когда поняли, что «все в одной лодке» и что они финансово пострадают из-за «профсоюза» остальных.

Моральный урок этого мифа таков. Не усложняйте систему. Упрощайте ее и используйте здравый смысл и скрытые возможности группы. Чем проще система, тем она надежнее».

Ущерб производству: как предотвратить и повысить качество продукции

Бракованные изделия и продукция находятся на каждом производстве, независимо от его особенностей и технического оснащения. Как правило, допустимую норму брака каждая компания определяет самостоятельно. Это максимально допустимое количество продукции, произведенной за трудовую смену, месяц или год, которая не соответствует заданным параметрам качества. Допустимая норма брака зависит от характера производства, стандартов качества и «человеческого фактора».

На развитых предприятиях с современной техникой и оборудованием процент брака не превышает 1%. На производствах военно-промышленного комплекса, представляющего собой космический и авиационный сектор экономики, брак допускается в размере 0,2-0,3%. На остальных предприятиях, занимающихся производством товаров и продукции общехозяйственного назначения, брак составляет 2-3 %.

Уровень отходов постоянно контролируется инженерами и специалистами производства. Это показатель обработки, точности соблюдения требований технической карты и уровня квалификации персонала. Если отходы растут, это тревожный сигнал и повод задуматься об исправлении ошибок, разработке и применении корректирующих мер.

В компании Lazer Rezal, предлагающей услуги лазерной резки металла, есть собственный отдел контроля качества. Специалисты постоянно анализируют.

Это обеспечивает уровень брака, не превышающий 1%. Это очень высокий показатель. Постоянное совершенствование рынка, повышение квалификации персонала и внедрение передовых методов обработки металла компаниями с высокоточным оборудованием позволяют планомерно работать над снижением этого показателя.

Как можно сократить производственный брак? Какие виды дефектов существуют? Как можно улучшить технические процессы?

Эксперты компании Lazer Rezal подготовили ответы.

Рассеивание в производстве: учет и анализ характеристик

Нет такого предприятия, которое нельзя было бы объяснить производственными дефектами. Однако все стараются свести их к минимуму. Это не только экономит деньги за счет повышения качества продукции, но и увеличивает приверженность клиентов.

Чтобы минимизировать потери от брака, необходимо решить внутренние задачи. По возможности определить причину его появления, ответственное лицо (в дальнейшем убытки от дефекта можно устранить за счет виновной стороны).

Дефект влияет не только на имидж компании, но и на ее экономическое благополучие, приводя к снижению рентабельности производства. Поэтому необходимо контролировать и, что еще более странно, разрабатывать способы минимизации негативного влияния дефектов на производство.

Обнаружение и документирование дефектов в производстве

Поскольку производство — это динамичный непрерывный процесс, дефекты в производстве необходимо выявлять незамедлительно и своевременно оформлять необходимую документацию.

Основной документацией для выявления дефектов в производстве является высоко охваченная экспозиция дефектов.

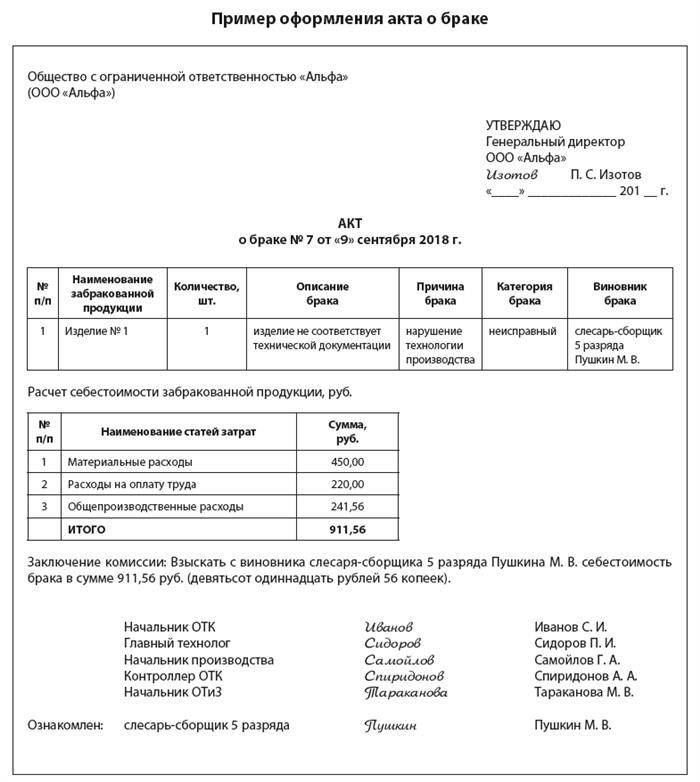

Следует отметить, что единой формы данного документа не существует, и каждая компания самостоятельно разрабатывает его форму и определяет ее в своей учетной политике (в соответствии с п. 4 ПБУ 1/2008 «Учетная политика» [1], формами основных документов бухгалтерского учета, бухгалтерской отчетности и внутренних документов бухгалтерского учета), которая должна быть утверждена Компания должна утвердить следующие документы.

Поскольку данный документ разрабатывается и утверждается внутри организации, в него должны быть включены обязательные допущения, характерные для основного учетного документа [2]:

3) наименование организации, по которой составлен документ; и

4) содержание событий хозяйственной жизни,

5) величина физического и (или) денежного измерения события хозяйственной жизни с указанием единицы измерения

6) наименование должности лица (лиц), ответственного за совершение сделки, акта и его регистрацию, или наименование должности этого лица (лиц), на которое возложена ответственность за регистрацию совершенного события,

(7) подпись лица с указанием его фамилии и инициалов или иные сведения, необходимые для идентификации этих лиц.

Когда мы говорим о дефектной работе, мы, как правило, имеем в виду внутрипроизводственные дефекты, например, установленные внутренним контролирующим органом предприятия (например, специалистом или супервайзером отдела технического менеджмента (ОТК)). Именно эти сотрудники составляют отчеты о дефектах.

Что касается внешних дефектов, то они находятся не внутри предприятия, а за его пределами. покупателем. В этом случае записи в Акте дефектов также напрямую связаны с покупателем.

Однако, чтобы изучить движение документации, начнем с распоряжения, предназначенного для учета бракованной продукции и регламентирующего деятельность предприятия по контролю за потерей дефектов. Приказ подписывает руководитель компании или иное уполномоченное лицо. Текст документа выглядит следующим образом

Для выявления бракованной продукции (комплектующих, комплексов, агрегатов) и своевременного принятия управленческих решений, направленных на минимизацию потерь от брака в производстве,

Создается постоянно действующая комиссия по браку в производстве, в состав которой входят

Председатель комиссии — начальник ОТК Иванов С.

Главный технолог — Сидоров П. И,

Начальник производства — Самойлов Г. А,

Контролер качества — Спиридонов А. А,

Введение в документооборот с 15 января 2018 года следующих основных справочных документов:

Дефектные комиссии контролируют деятельность на производстве с целью обеспечения и улучшения качества продукции.

Теперь вернемся к основному документу, касающемуся учета дефектов на производстве: Закону о дефектах. Он составляется в трех экземплярах: один экземпляр хранится в бухгалтерии, один остается в подразделении (например, в производственном цехе), а второй — у менеджера по материалам. Основная цель этого документа — не только установить наличие дефекта, но и решить, что делать с забракованной продукцией. Это решение принимает бракеражная комиссия, созданная на основании измененного приказа. Например, следующее.

Материальная ответственность работника не безгранична. Согласно статье 241 Трудового кодекса РФ, работник несет материальную ответственность за ущерб, причиненный им в размере среднего месячного заработка, а согласно статье 138 — в общем размере ущерба. Все удержания при каждой выплате заработной платы не могут превышать 20%.

Пример дефектной ведомости показывает забракованный товар, причину дефекта, возможность исправления и решение о распределении расходов. В данном случае дефект является неустранимым, и комиссия принимает решение о взыскании с виновника стоимости забракованного товара.

Расчет стоимости забракованной продукции не всегда включается в отчет о дефектах в качестве раздела. Он может быть оформлен как приложение к дефектной ведомости или как отдельный, самостоятельный документ.

Документация для подачи отчетов о дефектах и претензий также должна быть подготовлена для сырья, материалов или приобретенных незавершенных товаров или деталей (не собственного производства), которые были забракованы из-за небрежности поставщика.

Если дефект может быть устранен, дополнительные расходы будут рассчитаны дополнительно.

[1] Утверждены приказом Минфина России от 10 июня 2008 г. 106n.

[2] Федеральный закон от 12 июня 2011 г. № 402-ФЗ «О бухгалтерском учете», статья 9.

Дубоносова А. Н., заместитель генерального директора по финансам и казначейству.

Часть документа находится в открытом доступе. Полный текст можно прочитать в справочнике The Economist. 12 декабря 2018 г.